Lastik Kaplama

KAPLAMA İŞLEMLERİ

- İlk kontrol

- Tıraşlama (raspa )

- Yaraların temizlenmesi / Tamir

- Sırt geçirme

- Pişirme ( Vulkanizasyon )

- Son kontrol

İLK KONTROL ( KAPLANABİLİR LASTİK SEÇİMİ )

Başarılı bir kaplamanın sırrı üretim sürecinin her aşamasında lastiğin kontrol edilmesidir. Bu süreç ilk kontrolle başlar ve kaplama işlemlerinin en önemli aşamasıdır.

Tüm aşınmış lastikler ( karkaslar ) kaplama için potansiyel hammaddedir. Karkas kontrol yöntem ve işlemlerinin amacı imalat hataları, kullanım hataları, limit dışı tamir, yorgunluk, yaşlanma gibi kusurları bulunmayan, güvenlik standartlarına uygun, yeni bir sırt ve ömür sürmeye hazır gövdelerin seçilebilmesidir.

Karkas kontrol yöntemleri iki gruba ayrılabilir;

- Elle ve gözle kontrol: Temel kontrol yöntemidir. Elle hissedilen gözle görülen belirgin arızalar bu yöntemle bulunur.

- Makine ve aletle yapılan kontroller : Gizli ve görülmeyen arızalar için yardımcı, tamamlayıcı yöntemlerdir. Örneğin;

- X ışını, Röntgen makinası

- Infrared fotoğraf yöntemi

- Basınç test makinası

- Lastik egzersiz makinası

- Ultrason makinası

- Sherografi makinası ( vakumlu ortamda lazer fotoğrafı çekme yöntemi ) v.s.

Lastik yönetim bilincinin uygulandığı ortamlarda, bir lastiğin servis hayatı süresince;

Yeni lastik

Tamir

Kaplama

Arıza

Hurdaya çıkma aşaması dahil lastikle ilgili herkesin lastiği sürekli kontrol etmesi, problem araması ve sebep-sonuç ilişkilerini kurması gerekir.

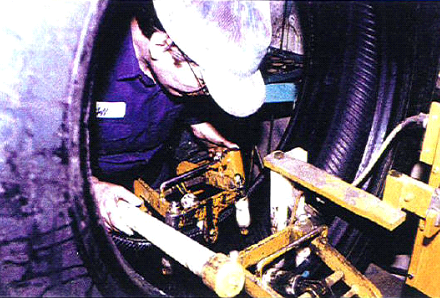

TIRAŞLAMA ( RASPA )

Tıraşlama, aşınmış sırt izlerinin tamamen kaldırılarak yeni sırt için uygun yüzeyin hazırlanmasıdır. Lastik tornaya benzeyen tıraşlama makinası üzerine takılır ve şişirildikten sonra döndürülür. Raspa bıçaklarının takılı olduğu kafa lastiğe yaklaşarak aşınmış yüzey üzerinden talaş almaya başlar. Sonuçta karkasın yapısına ve konulacak sırtın cinsine göre en uygun açı,genişlik ve yüzey pürüzlülüğü elde edilir. ( Tıraşlanmış bir karkas yeni lastiğe göre daha yuvarlak ve daha balanslı olur. )

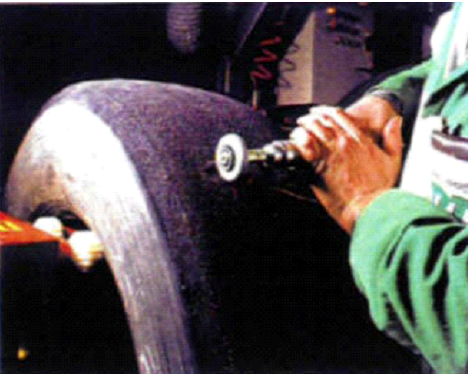

YARALARIN TEMİZLENMESİ / TAMİR

- Lastik tıraşlandıktan sonra taş ve cisim batıkları nedeniyle kuşak paketinde oluşmuş yara ve paslar, krater açma raspaları ile temizlenir ve tamir edilir. Tamir limitlerini aşan yara var ise karkas reddedilir. Uygun yöntem ve teknikle yapılmış bir tamir karkasın orijinal yapısından daha dayanıklı olur.

SIRT GEÇİRME

- Yaraların temizlenmesi ve tamir işlemleri bittikten sonra, yeni sırt malzemesi ile karkas arasındaki yapışmayı güçlendirmek için karkas üzerine solvent içerisinde çözünmüş ham kauçuktan oluşan bir solüsyon uygulanır. Bu solüsyonun kuruması sağlanır ve sırt geçirme işlemine geçilir. ( Solüsyonsuz uygulama konusunda AR-GE çalışmaları sürmektedir. )

Sırt geçirme sıcak ve soğuk kaplama yöntemlerinde farklılık arz eder; Sıcak kaplamada hazırlanan karkasa uygun ölçüde pişmemiş ham sırt sarılır. Soğuk kaplamada ise ön pişirmeli sırt lastiğin çevre ölçüsü uzunluğunda kesilir. Yeni sırt ile karkas arasında kimyasal düzeyde moleküler birleşmeyi sağlayan cushıon-gum sırtın altına veya karkasın üzerine geçirildikten sonra sırt, lastik çevresi boyunca homojen bir gerdirme ile karkasa tatbik edilir. Uygulama manuel veya makine yardımı ile yapılabilir.

PİŞİRME ( VULKANİZASYON )

- Pişirme kauçuğun fiziksel özelliğinin değişmesidir. Yani plastik halden elastik hale geçmesidir. Bu geçiş için üç parametre gerekir. Sıcaklık, basınç ve zaman.

Sıcak ve soğuk sistem kaplamada, pişirme yöntemleri birbirinden tamamen farklıdır. Sıcak sistem kaplamada ham (pişmemiş ) sırtın sarılı olduğu karkas, metal kalıpların içerisinde pişerek desen ve şekil alır. Soğuk kaplamada ise önceden pişirilerek desen ve şekli verilmiş sırt kullanılır. İki pişmiş malzemeyi, sırtı ve gövdeyi birbirine kimyasal yolla bağlayan aradaki cushion-gum kauçuğunun pişmesidir. Soğuk sistemde esnek kalıp diyebileceğimiz zarflar içerisine geçirilmiş karkaslar bir otoklav içerisine yerleştirilerek daha düşük sıcaklık ve basınç ortamında karkas gövdesine zarar vermeden pişirilir.

Zarflanan lastikler bir otoklava yerleştirilerek pişirilir.

SON KONTROL

- Kaplama işlemlerinin son aşamasıdır. Lastikler hala sıcakken tüm iç yapısındaki ayrışmalar şişerek kendini belli eder. Bu nedenle lastiklerin tüm bölgeleri, yapılmış tamirler ve iç astar kontrolleri pişmeyi müteakip lastik hala sıcakken yapılmalıdır. Son kontrolde onay alan lastikler müşteriye sevk edilmek üzere boyanır ve en az 24 saat kendi halinde soğumaya bırakılır. Bu süre içerisinde devam eden kimyasal pişme tamamlanmış olur.

Lastikler müşteriye teslim edilmeden önce, son kontrolden geçirilir ve onaylanır.

GELİŞMİŞ TEKNOLOJİLERLE ÜRETİM YAPAN

BİR SOĞUK KAPLAMA TESİSİNİN MODÜLER YERLEŞİM

PLANI VE ÜRETİM AŞAMALARI

- İLK KONTROL ( KAPLANABİLİR KARKAS SEÇİMİ )

- TIRAŞLAMA ÜNİTESİ ( RASPA )

- YARALARIN TEMİZLENMESİ VE TAMİR İSTASYONLARI

- SIRT GEÇİRME ÜNİTESİ

- ZARFLAMA ÜNİTESİ ( ESNEK ZARFLARIN GEÇİRİLMESİ )

- PİŞİRME OTOKLAVI

TÜRKİYEDE VE AVRUPA ÜLKELERİNDE KAPLAMA ORANLARI

LASTİK YENİLEME ( KAPLAMA ve TAMİR ) TEKNOLOJİSİ

NEDEN KAPLAMA :

1900’lü yılların başında ilk uygulamaları başlayan lastik kaplama endüstrisinin temel kavramı değişmemiştir. Yeni bir sırt ilave etmek ve lastiklerin ekonomik ömrünü uzatmak.

Büyük araç parkına sahip filoların işletme masrafları incelendiğinde yakıt ve işgücü giderlerinden sonra lastik masraflarının yer aldığı görülür.

En düşük km. maliyeti ancak iyi bir lastik yönetimi ve kaliteli kaplama programı ile başarılabilir.

Kaplama lastikler sadece daha düşük maliyetli değil aynı zamanda güvenilirdir. Kaplama çevre korumasında önemli rol oynar. Lastik temelde petrokimyasal üründür. Bir kamyon lastiğinin üretiminde ortalama 84 litre petrol gerekir. Buna karşın aynı kamyon lastiğinin kaplanmasında 26 litre petrol yeterli olur.

Bugün başarılı bir lastik yönetimi daha kaliteli yeni lastik alımı ile başlar. Çalışma şartlarına en uygun lastiğin seçimi ve sonunda kaplanabilir karkaslar filo yöneticileri için kritik önem taşır. Öyleyse yeni lastik alımında lastiğin tipi, ebadı, yük ve hız endeksi, sırt deseni gibi faktörler dikkate alınmalı işe en uygun lastik seçilmelidir.

KAPLAMA LASTİKLERİN PETROL TASARRUFUNA SAĞLADIĞI KATKI

Lastikler temelde petrokimyasal ürünlerdir. Yeni bir kamyon lastiği üretmek için ortalama 84 litre petrol kullanmak gerekirken aynı lastiğin kaplanması için 25 litre petrol yeterli olmaktadır. Yılda 100 lastik kullanan bir filo lastiklerini kaplatarak yıllık 5.5 ton petrol tasarrufuna katkıda bulunabilir. Aksi halde boş arazilerde hurda lastik yığınlarının artmasına katkıda bulunacaktır.

LASTİK YENİLEME NEDİR ?

Aşınmış lastiklerin,yeni sırtla kaplanması ve tamir edilmesi gereken yaraların tamir edilerek yeniden servis hayatına döndürülmesidir.

Bugün aşağıdaki lastik tipleri ve her türlü ebattaki lastikler kaplama yapılabilmektedir.

- Oto grubu

- Hafif kamyonet grubu

- Kamyon-otobüs grubu

- T.R. lastik grubu

- Ziraat makinaları lastikleri

- Uçak lastikleri

- Endüstriyel, özel lastikler

- Yarış otosu lastikleri

Lastik yenileme endüstrisinin temel amaçları;

– Lastiğin gövdesinin ekonomik ömrünü uzatmak

– Lastik kullanıcılarının maliyetlerini aşağıya çekmek

– Yeni bir lastik gövdesi kadar dayanıklı bir gövdenin sadece sırtı aşındığı için hurda-

ya atılmasını önlemek, çevre korunmasına katkıda bulunmak.

Lastik kaplama veya yenileme endüstrisi hiçbir zaman hi-tech,göz kamaştıran bir endüstri olmamakla beraber maliyetlerde çok büyük tasarruflar sağlayarak karayolu taşımacılık sektörünün en büyük destek unsuru olmuştur. Çevre korunmasına katkıları eklendiğinde geçmişi onurlu ve gelecek vadeden bir endüstri dalı olduğunu ispat etmiştir.

KAPLAMA LASTİKLER GÜVENLİ MİDİR ?

Evet, Amerikan Kaplamacılar Derneği ARA’nın sponsorluğunu yaptığı lastik dayanım testleri kaplama lastiklerin yeni lastikler kadar dayanıklı ve güvenli olduğunu ispat etmiştir.

Bugün en ileri teknoloji ve kaliteli malzeme kullanan profesyonel kaplama fabrikaları üretim işlemlerinin her aşamasında kalite normları ve endüstriyel standartları titizlikle uygulayarak üretim hatalarını minimuma çekmeyi başarmışlardır. Bu nedenle kaplama lastikler tüm karayolu taşıtlarında ve uçaklarda emniyetle kullanılmaktadır. Kamyon, tır ve otobüs filoları yeni lastik alırken en az 2 veya daha fazla kaplamayı düşünerek karar vermektedirler.